Für die Herstellung des Rumpfes bediente ich mich einer bewährten Methode vieler R2 Builder. Im Gegensatz zu vielen anderen Bauteilen wurde hier zuerst eine Negativform hergestellt. Der Bau des Rumpfes sollte erst erfolgen, wenn Ihr den Dome in euren Händen haltet (dann kennt Ihr den exakten Durchmesser). Außerdem empfiehlt es sich, eine Bodyhälfte komplett fertig zu stellen, dann nochmals die Maße zu kontrollieren und ggf die zweite Bodyhälfte etwas größer oder kleiner zu bauen. Es wäre Schade, wenn am Ende beim Zusammenbau nach all der Mühe ein 5 mm Spalt zu sehen wäre.

|

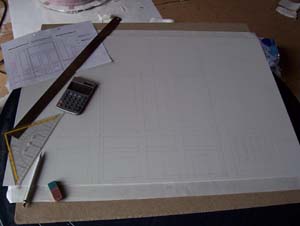

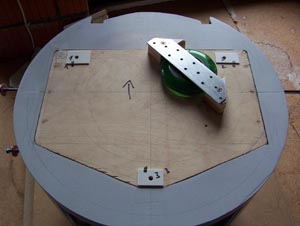

Das Grundgerüst der Negativform wurde aus Rohfaserplatten hergestellt. Da es sich hierbei um sehr große Bauteile handelt (die hinterher auch zusammenpassen müssen), sollte hier besonderer Wert auf die Rechtwinkligkeit gelegt werden. |

|

|

Als Basismaterial benutzte ich eine 2mm Polystyrolplatte. Nachdem ich alle Maße mehrfach um- und nachgerechnet hatte, zeichnete ich die Struktur auf. |

|

|

Es ist wesentlich einfacher, alle senkrechten Konturen vor dem Einlegen in das Grundgerüst aufzukleben. Ich verwendete hierfür 1,5 mm x 1.5 mm Polystyrolstrips von Evergreen. Geklebt habe ich dieses filigrane Zeug mit Universalverdünnung. Dabei werden die Strips auf die entsprechende Stelle gelegt und mit einem kleinen (in Verdünnung getauchten) Pinsel einmal an der Kante entlang gestrichen. Die dünnflüssige Verdünnung wird durch die Kapillarwirkung zwischen die Teile gezogen. Hier löst die Verdünnung das Material an und "verschweißt" es miteinander. Vorteil dieser Methode ist, dass es keine Kleberreste an Kanten gibt (überschüssige Verdünnung verdunstet innerhalb von Sekunden). |

|

|

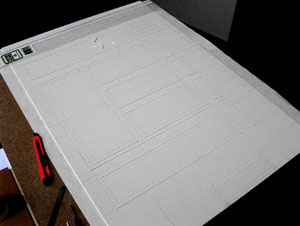

Die "eingespannte" Polystyrolplatte mit allen senkrechten Konturen. Diese Polystyrolplatte darf nicht eingeklebt werden, da sonst eine Entformung nicht mehr möglich wäre. |

|

|

Nun konnten auch alle waagerechten Konturen aufgeklebt werden. Für den "Tiefen-look" der einzelnen Panels benutzte ich 1 mm Polystyrolplatten. |

|

|

Die fertige Negativform für die Rückseite. |

|

|

Bevor Gelcoat aufgetragen wird, müssen unbedingt Vorversuche durchgeführt werden, um das geeignete Trennmittel zu finden, ansonsten war die ganze Arbeit umsonst!!! |

|

|

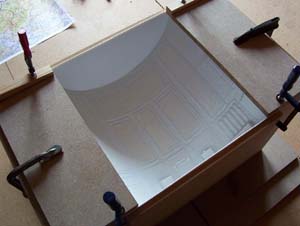

Oben und unten je einen Deckel befestigen. Diese Deckel dürfen nur geschraubt werden (nicht geklebt), da sonst ebenfalls einen Entformung nicht mehr möglich wäre. |

|

|

Das Laminat wurde aus drei Lagen hergestellt: Erste und letzte Lage bestehen aus 80g/m² Glasfilamentgewebe, die mittlere Lage aus 400g/m² Glasstapelgewebe. Da ich dieses Bauteil als Urmodel für eine Silikonform verwenden wollte, befestigte ich noch zwei Diagonalstreben für bessere Stabilität. Diese sind normalerweise nicht erforderlich |

|

|

Nach dem Aushärten des Laminats entfernte ich vorsichtig die Negativform. Einige Konturen verblieben dabei im Laminat (siehe z.B. Coin Return Schächte), die aber ohne größere Schwierigkeiten entfernt werden konnten. Hierbei wird allerdings deutlich, dass mit dieser Methode nur ein bis zwei Bauteile hergestellt werden können, da die Negativform bei jeder Abformung erneut Schaden erleidet. |

|

|

Das GFK-Urmodell sollte auf jeden Fall gespachtelt, grundiert und evt. sogar lackiert werden, bevor eine Silikonform davon abgegossen wird. Ich habe es nicht gemacht. Als Folge davon wurden alle offenen Luftbläschen, die sich an der Oberfläche des Bauteils befanden, mit abgeformt (siehe "luftblasen"), d.h. alle weiteren Bauteile, die ich aus dieser Silikonform gezogen habe, hatten die doppelte Anzahl von offenen Luftbläschen (die, die ohnehin bei Handlaminaten entstehen plus die, die dummerweise vom Silikon hervorragend mit abgeformt wurden). Um nun die Silikonform herstellen zu können, bediente ich mich wieder einmal meines "Rotationstricks", um eine erste dünne Silikonschicht aufzutragen. |

|

|

Nach dem die erste dünne Schicht leicht angetrocknet ist (je nach Temperatur und Silikon ca. 30 - 60 min) wird das Bauteil in die vorbereitete Gießform (= spätere Stützform) eingeführt. Je nach verwendetem Silikon sollte hierbei zu zweit gearbeitet werden, sodass die Massen an Silikon eingefüllt sind, bevor der Aushärtungsprozess zu weit fortgeschritten ist. Besonders bei so großen (und extrem teueren) Silikonformen muss die Stützform so aufgebaut werden, dass ein "umlaufender Rand" an der Silikonform entsteht. Das heißt, die Silikonform hängt sich im späteren Gebrauch selbstständig in die Stützform ein (formschlüssige Verbindung). |

|

|

Das Ergebnis der ganzen Mühe: Eine Silikonform zur Herstellung mehrerer R2D2 Körper. |

|

|

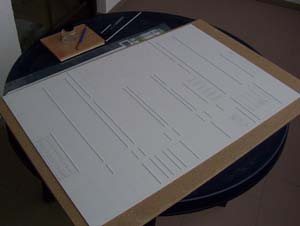

Nach erneutem Kontrollieren aller Maße begann das Ganze wieder von vorne: Aufzeichnen und senkrechte Konturen aufkleben. |

|

|

Einspannen und tausend weitere Details aufkleben. |

|

|

Vorsichtiges Entformen nach dem Laminieren. |

|

|

Und sich über ein weiteres Bauteil freuen. |

|

|

Vorsichtig werden die Durchbrüche ausgeschnitten. |

|

|

Die zwei Bodyhälften werden erst an einigen Stellen mit eingedicktem Harz und Glasfaserschnitzel fixiert. Einen Tag später werden die Nahtstellen dann ganzflächig überlaminiert. |

|

|

Die tragende Unterkonstruktion wurde aus Mehrschichtplatten hergestellt. |

|

|

Nun konnten die Durchbrüche für die Beine ausgeschnitten werden. Ferner wurde eine Öffnung geschaffen, um die (komplett zusammengebaute) tragende Unterkonstruktion einführen zu können. |

|

|

Befestigt wurde der Body mit der Unterkonstruktion überwiegend mit PU-Schaum. |

|

|

Der Dome-Antrieb. |

|

|

Steckt man den Body wie ein "Hähnchen auf den Grillspieß", ist eine allseitige Lackierung problemlos möglich. |

|